Вибрационные грохоты с проволочной сеткой

Вибросита – это проволочная сетка, ключевой компонент просеивающего оборудования, которая классифицирует сыпучие материалы (руду, щебень и т.д.) по размеру частиц посредством вибрации с эффективностью 85–95%. Она выдерживает высокочастотную вибрацию (800–3000 об/мин) и абразивное воздействие, требуя высокой прочности на разрыв и износостойкости.

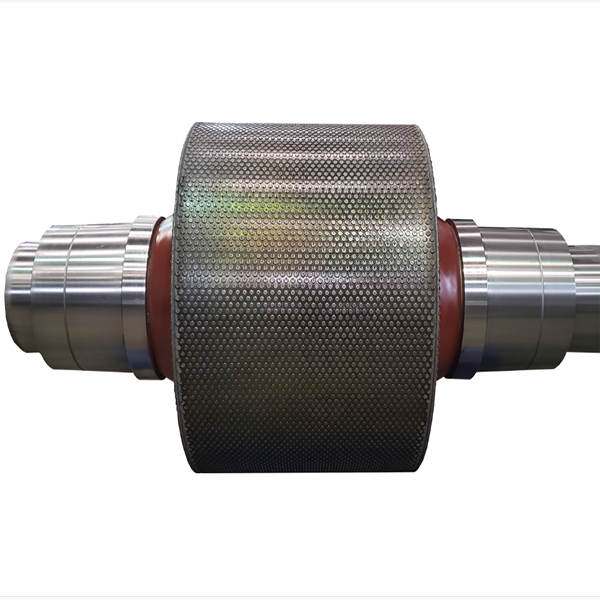

Состоит из проволок основы/утка (материалы: высокоуглеродистая сталь, нержавеющая сталь), ячеек сетки (0,1–100 мм, квадратные/прямоугольные/шестиугольные) и армирования кромок; имеет следующие структурные типы: тканая (полотняное/саржевое/голландское переплетение), сварная (жесткие сварные пересечения) и перфорированная пластина (перфорированные стальные пластины).

Производственные процессы различаются в зависимости от типа сетки: тканая сетка включает в себя волочение проволоки, выпрямление, плетение и обработку кромок; сварная сетка — подготовку проволоки, выравнивание сетки, контактную сварку и обработку поверхности; перфорированная сетка — резку листов, перфорацию и снятие заусенцев. Отделка включает в себя гальванизацию, полировку или нанесение покрытия.

Контроль качества охватывает испытания материалов (прочность на разрыв, состав), проверку размеров (размер отверстия, плоскостность), структурные испытания (прочность сварного шва, стойкость к истиранию) и проверку эксплуатационных характеристик (эффективность просеивания, вибрационная усталость).

Монтаж включает в себя подготовку рамы, установку сетки, фиксацию (болтами/клиньями), регулировку натяжения (10–20 кН/м) и герметизацию/испытание для обеспечения стабильной работы. Эта сетка критически важна для эффективной классификации материалов в горнодобывающей промышленности, строительстве и металлургии.

Более