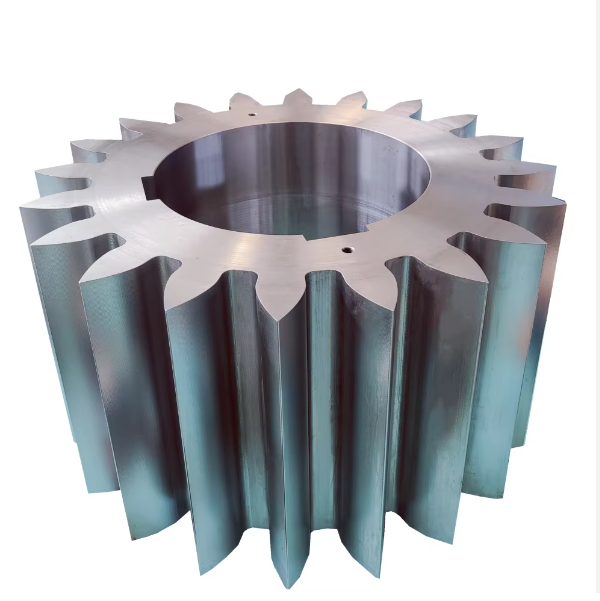

Зубчатая передача шаровой мельницы

В данной статье подробно описывается зубчатая передача шаровой мельницы, ключевой компонент трансмиссии, который входит в зацепление с шестерней для приведения в движение цилиндра на низкой скорости (15-30 об/мин) под большими нагрузками (крутящий момент до миллионов Н·м), с такими материалами, как сталь 45#, легированная сталь 42CrMo и литая сталь ZG35CrMo для различных размеров, а также разъемные конструкции (2-4 сегмента), обычно используемые для больших зубчатых передач (диаметром ≥3 м) для удобства транспортировки и установки. В ней подробно описывается процесс изготовления разъемных зубчатых передач из стали 42CrMo, включая подготовку заготовки (ковку/резку), черновую обработку со сборкой, закалку и отпуск, чистовую обработку (прецизионное зубофрезерование, шлифование) и обработку поверхности. Кроме того, в ней описываются комплексные процедуры проверки, охватывающие сырье (химический состав, качество ковки), термическую обработку (твердость, металлографическую структуру), точность профиля зуба (отклонение шага, радиальное биение) и испытания конечного продукта (точность сборки, характеристики зацепления). Они гарантируют, что зубчатая передача соответствует требованиям прочности, жесткости и точности, обеспечивая стабильную передачу с КПД ≥94% и сроком службы 3–5 лет.

Более