Противовес и эксцентриковая втулка, являющиеся основными компонентами, обеспечивающими стабильную работу конусных дробилок серии HPL компании ШИЛОНГ, проходят строгий контроль качества на протяжении всего процесса, от выбора сырья и прецизионной обработки до проверки готовой продукции, с использованием передовых отраслевых технологий и индивидуальных мер контроля. Конкретные процессы включают в себя:

1. Противовес

Конструкция, снижающая отклонения: используется стандартная разъемная конструкция с цилиндрическим наружным кольцом и заливочными канавками, расположенными в пределах 180 градусов. Внутренние и внешние цилиндрические оси заливочных канавок совпадают, что значительно снижает сложность литья и обработки. При этом средняя фиксирующая пластина крепится болтами к эксцентриковой втулке, что позволяет избежать отклонений при сборке, влияющих на центр тяжести.

Строгий контроль литья и заливки свинца: в качестве основного материала выбрана высокопрочная легированная сталь. В процессе литья соблюдаются строгие требования к процессу заливки для предотвращения таких дефектов, как пористость и песчаные раковины. На этапе заливки свинца строго контролируются чистота свинцового расплава и скорость заливки. После охлаждения проверяется плотность заливки свинца для обеспечения равномерной плотности противовеса и оптимальной работы центробежного механизма.

Точное определение центра тяжести: готовая продукция проверяется с помощью профессиональных датчиков центра тяжести на соответствие проектной линии. Испытания на динамическую балансировку проводятся для имитации работы противовеса на рабочих скоростях дробилки. Отклонения корректируются путём точной регулировки количества заливаемого свинца, что снижает вибрацию и шум при работе оборудования.

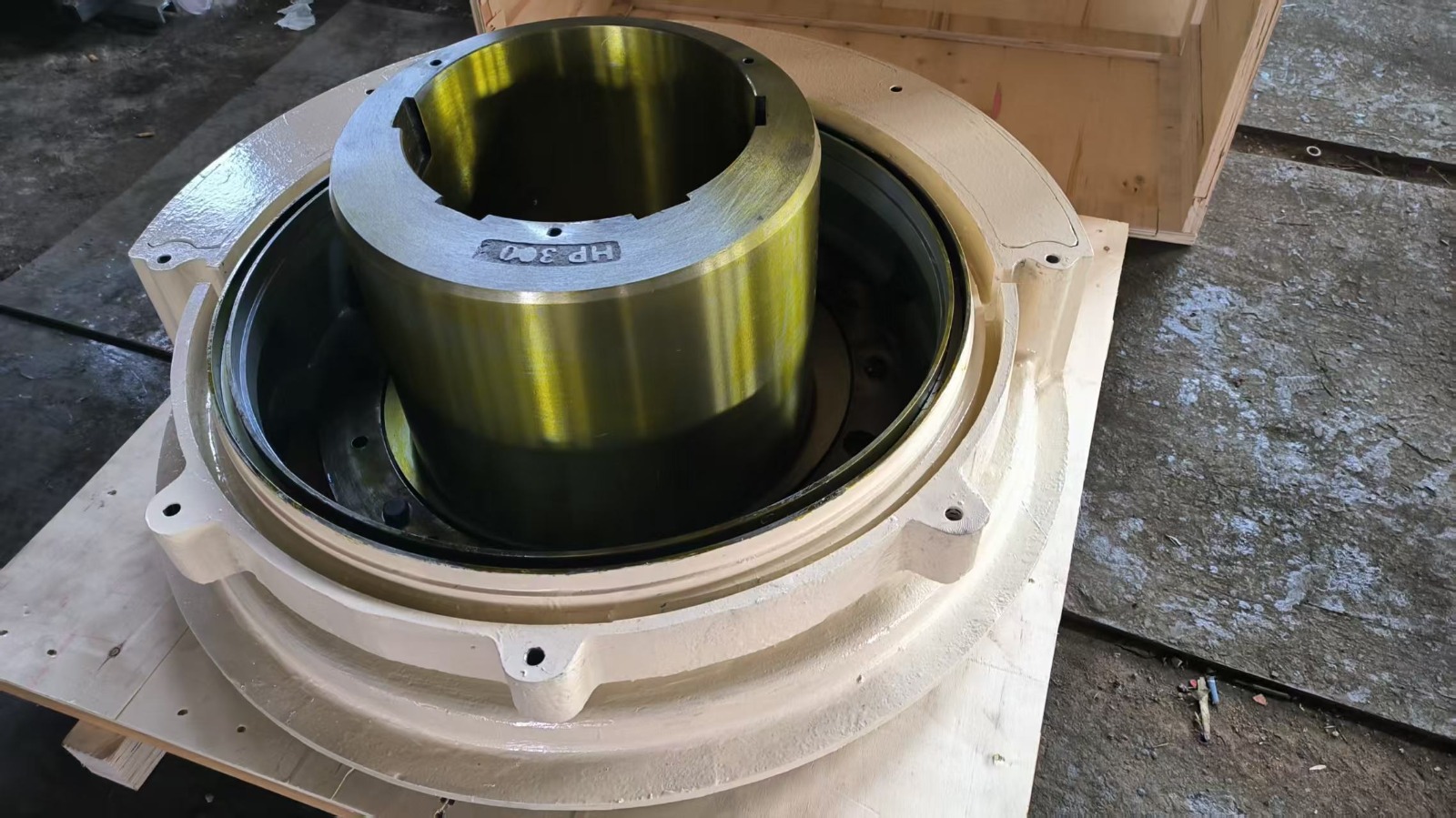

2. Эксцентриковая втулка

Специальная оснастка для повышения точности обработки: для комбинированной обработки используются специальные оправки и прижимные пластины. Конусность малой и большой круглых площадок оправки точно соответствует конусности внутреннего отверстия эксцентриковой втулки, а прилежащий угол оси оправки соответствует углу внутренней и наружной поверхностей эксцентриковой втулки. В процессе обработки сначала производится чистовая обработка внутренней конической поверхности, затем обрабатывается внешняя окружность, используя в качестве опоры центральное отверстие под штифт оправки, что обеспечивает соответствие угла наклона внутренней и наружной осей требованиям допуска с зазором не более 0,05 мм.

Прецизионная обработка с ЧПУ для эффективности и качества: основные процессы обработки выполняются на расточных станках с ЧПУ для точной обработки эксцентричных наклонных отверстий, что позволяет избежать отклонений точности, вызванных вибрацией инструмента при традиционной обработке. Балансировочные отверстия резервируются на более толстой стороне стенки. После обработки фрезерование и шлифование используются для доводки поверхности, обеспечивая гладкую внешнюю поверхность без раковин и удаляя остаточные частицы меди и другие загрязнения.

Многомерный контроль готовой продукции: после обработки проверяется допуск на эксцентриковое расстояние в пределах 0,02 мм; проверяется точность посадки с натягом на медной втулке для предотвращения ослабления во время работы. Одновременно проводятся испытания в условиях, имитирующих рабочие условия, для контроля повышения температуры подшипника эксцентриковой втулки (не более 45 °C) в сочетании с контролем зацепления конических шестерен, чтобы убедиться, что длина контакта зубьев составляет не менее 50%, что гарантирует трансмиссионную и эксплуатационную стабильность.