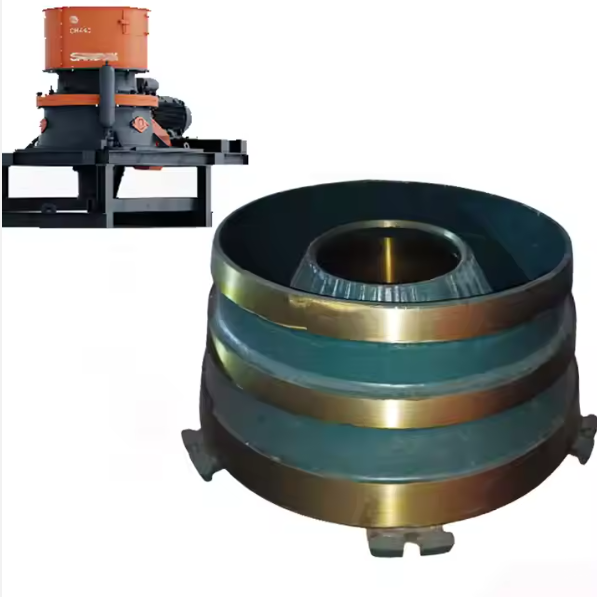

**Подробное введение и процесс изготовления корпуса рамы конусной дробилки** Корпус рамы конусной дробилки обычно изготавливается из литой стали и состоит из верхней рамы и нижней рамы. Для удобства изготовления и транспортировки он может быть разделен на несколько слоев в соответствии с размером дробилки и закреплен винтами посередине. Для рамы больших дробилок он также может быть изготовлен из двух половин, затем установлен штифтами и закреплен винтами. При проектировании рамы необходимо учитывать части рамы дробилки, где возникает наибольшее напряжение. Обычно области наибольшего напряжения находятся вблизи фланцев верхней и нижней рам. Во время конкретного проектирования сила дробления может быть разложена на горизонтальные и вертикальные силы, а интенсивность может быть рассчитана при 5 МПа, чтобы получить величину силы дробления. Величина силы в середине верхней втулки также может быть получена на основе баланса моментов. При расчете прочности фланцевого сечения предел выносливости при изгибе может быть рассчитан в соответствии с симметричной циклической нагрузкой, чтобы определить, является ли сечение безопасным. При расчете прочности нижней рамы необходимо проанализировать силовую ситуацию фланца нижней рамы перед проведением конкретного расчета. Среди них расчет периферийной рамы нижней рамы может рассчитать максимальный изгибающий момент с равномерно распределенной нагрузкой между двумя ребрами, а затем определить, достаточна ли прочность каждой части нижней рамы на основе ранее полученного допустимого напряжения для симметричного цикла. Ниже приведены некоторые ключевые моменты в процессе изготовления нижней рамы: 1. **Конструкция стояка**: Для литых стальных деталей конструкция стояка имеет решающее значение. Основываясь на структурных характеристиках нижней рамы, на фланце может быть расположен круг сформированных стояков изоляции. Преимущество заключается в том, что эффективный модуль может быть увеличен в 1,5 - 1,7 раза, и его удобно размещать во время формования, которое может быть непосредственно зарыто в песчаную форму, а размер стояка значительно уменьшен, что экономит металл и улучшает выход процесса. Кроме того, темный стояк с субсидией размещается в средней части, и темные стояки также размещаются на пересечении периферийного выступа и основного корпуса. Поскольку пересечение выступающей части над полостью шестерни и основного корпуса является большой горячей точкой, необходимо добавить субсидию к фланцу из полости шестерни и относительно большой стояк размещается на фланце. Это может достичь эффекта подачи и облегчить формование. 2. **Проектирование структуры шаблона**: в старомодных отливках в основном используются несколько песчаных стержней для формирования полости, но из-за сложной структуры отливки,часто это приводит к большому совокупному размерному отклонению отливки. Чтобы уменьшить размерное отклонение, необходимо уменьшить сердечник, сделать данные позиционирования песчаной формы и песчаного сердечника максимально унифицированными, избежать совокупной ошибки в процессе сборки сердечника, тем самым повысив размерную точность отливки. Поэтому нижняя рама может принять эталонный сердечник. Результаты практического применения показывают, что это может значительно снизить размерную ошибку. 3. **Проектирование литниковой системы**: из-за большого общего веса расплавленной стали нижней рамы и длительного времени заливки, а также высокой температуры плавления и плохой текучести литой стали, размывание полости велико. Чтобы сделать заполнение быстрым и стабильным, для литья нижней рамы можно использовать буферную литниковую систему с нижним впрыском. После расчета фланец является положением с наибольшим сечением отливки, и на фланце имеется много стояков. Чтобы предотвратить слишком медленный подъем расплавленной стали на этом участке, что приведет к тому, что стояк не будет заполнен, что повлияет на эффект подачи стояка, можно добавить дополнительный слой литника для дополнительной заливки на фланце, чтобы увеличить скорость заливки здесь, так что расплавленный металл быстро поднимется, чтобы заполнить полость и избежать дефектов литья, таких как холодное закрытие. При установке рамы конусной дробилки следует соблюдать строгую вертикальность и горизонтальность. Центральную линию основания можно проверить на кольцевой обработанной поверхности основания с помощью спиртового уровня и отвеса. После регулировки горизонтальности основания с помощью регулировочных клиньев и затяжки анкерных болтов проведите вторичную заливку. Когда второй слой заливки затвердеет, снова удалите регулировочные клинья из-под основания гидравлической конусной дробилки, заполните этот зазор цементом, а затем проверьте в соответствии с требованиями к установке рамы. Поддержание горизонтальности и вертикальности основания гидравлической конусной дробилки может обеспечить надежную работу машины. В противном случае легко вызвать односторонний контакт медной втулки, измельчая эксцентриковую втулку и вызывая ненормальную работу уплотнительного устройства. Кроме того, при фактическом использовании конусной дробилки может возникнуть проблема перемещения втулки рамы вверх. Во время работы конусной дробилки эксцентриковая втулка остается в центре втулки рамы. В идеале между втулкой рамы и окружающей средой имеется зазор в 1,6 мм. Однако во время фактической работы эксцентриковая втулка создает большую центробежную силу, заставляя ее толстый край всегда находиться во фрикционном контакте с втулкой рамы, а тонкий край сохраняет зазор в 3,2 мм с втулкой рамы, в результате чего пересечение оси отверстия конуса и центральной линии рамы перемещается и совпадает. Это внешняя причина перемещения втулки рамы вверх. В то же время,из-за внешней причины движения эксцентриковой втулки вверх, на эксцентриковую втулку должна действовать сила, направленная вверх. Во время работы сила, направленная вверх через трение между эксцентриковой втулкой и втулкой рамы, заставляет втулку рамы двигаться вверх. Это внутренняя причина движения втулки рамы вверх. Чтобы предотвратить движение втулки рамы вверх, можно предпринять следующие меры: - Пассивная мера: Установите 2 - 4 ограничительных блока на раме, чтобы прижать втулку, чтобы предотвратить движение и движение втулки рамы вверх. - Активная мера: Исправьте ошибки в чертеже во время фактического использования, чтобы гарантировать, что пересечение оси конусного отверстия эксцентриковой втулки и центральной линии рамы не опускается ниже центра сферы во время работы конусной дробилки, тем самым устраняя проблему движения втулки рамы вверх, сокращая время простоя на ремонт и обеспечивая нормальную работу дробилки. Следует отметить, что могут быть некоторые различия в корпусе рамы различных моделей и технических характеристиках конусных дробилок, а также конкретный процесс внедрения и производства могут отличаться. В реальном производстве и обслуживании они должны выполняться строго в соответствии с техническими требованиями и эксплуатационными спецификациями, предоставленными производителем оборудования. В то же время, с постоянным развитием технологий, производственный процесс также может постоянно совершенствоваться и оптимизироваться.Благодаря постоянному развитию технологий производственный процесс также может постоянно совершенствоваться и оптимизироваться.Благодаря постоянному развитию технологий производственный процесс также может постоянно совершенствоваться и оптимизироваться.