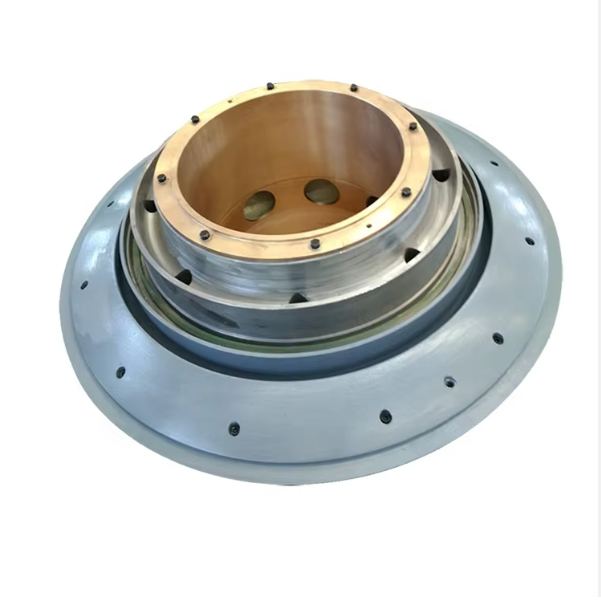

Конусная сфера конусной дробилки является ключевым компонентом конусной дробилки. Конусная дробилка представляет собой механическое устройство, подходящее для дробления сырья в металлургии, строительстве, дорожном строительстве, химии. и силикатная промышленность. Он измельчает материалы за счет сжатия конуса и футеровки чаши. Сфера конуса обычно имеет следующие характеристики и функции: - Функция дробления: взаимодействие с футеровкой чаши для достижения сжатия и дробления материалов, дробления. - Вращательное движение: Вращение под приводом приводного вала для создания сжимающей силы, необходимой для дробления. Технология изготовления эффективного дробильного конуса для конусной дробилки следующая (ссылается на запатентованную технологию): Это. Конус включает в себя корпус дробящего конуса, приводной вал и буферную часть. В осевом центре внутри корпуса дробящего конуса расположена приемная полость. Приводной вал установлен в приемной полости. Буферная часть установлена в нижней части корпуса дробильного конуса и соединена с возможностью вращения с приводным валом. В частности, приемная полость вертикально и вниз пронизана через верхнюю часть корпуса дробящего конуса. Вверху расположена неподвижная втулка вала, соединенная с возможностью вращения с вершиной приводного вала. Внутри корпуса дробящего конуса имеется несколько опорных полостей. Верх опорных полостей соединен с приемной полостью снаружи приводного вала. Внутри опорной полости находится опорный компонент, контактирующий и соединенный с внешней стороной втулки неподвижного вала. В нижней части корпуса дробильного конуса имеется соединительная полость. Буферная часть включает в себя уравновешивающую полость, несколько соединительных патрубков, буферный элемент и втулку соединительного вала. Втулка соединительного вала соединена с возможностью вращения с приводным валом. Соединительные патрубки сообщаются с полостью весов. Буферный компонент соединен с возможностью вращения с втулкой соединительного вала и подвижно соединен с полостью баланса. Полость баланса установлена внутри корпуса дробящего конуса снаружи соединительной полости. Полость баланса кольцевая и содержит гидравлическое масло. Количество соединительных трубок и опорных компонентов обычно равно трем, и они равномерно горизонтально соединены с внешней стороной полости весов. В полости баланса между двумя соседними соединительными трубками находится электромагнитный клапан. Внутри уравновешивающей полости напротив соединительного патрубка находится датчик давления масла. Буферный компонент включает в себя соединительную вилку и буферный стержень. Соединительная заглушка установлена внутри соединительной трубки. Один конец буферной штанги жестко соединен с ним, а другой конец соединен с втулкой соединительного вала через шаровой шарнир.На буферном стержне внутри соединительной трубки установлена буферная пружина. На стороне соединительной заглушки, противоположной буферному стержню, имеется уплотнительная прокладка. Между концом соединительной трубы, удаленным от уравновешивающей полости, и втулкой соединительного вала имеется буферный зазор. Преимущество этой конструкции заключается в том, что сжимающая сила снаружи корпуса дробящего конуса контролируется через буферную часть. Когда между корпусом дробящего конуса и вкладышем чаши застревает посторонний предмет, электромагнитный клапан управляет потоком гидравлического масла, позволяя буферному стержню и соединительной заглушке перемещаться внутри соединительной трубы, реализуя угловой наклон корпуса дробящего конуса и позволяя постороннему предмету плавно упасть. Таким образом, это предотвращает появление посторонних предметов на внутренней стенке оборудования, повышает эффективность работы корпуса дробильного конуса и снижает затраты. В то же время датчик давления масла может контролировать давление масла между соседними соединительными трубками. Если давление масла разное, это означает, что наружная часть корпуса дробильного конуса находится под сжатием. Он может вовремя обнаружить сжатие посторонних предметов и предотвратить повреждение оборудования. В реальном производственном процессе на конкретный процесс изготовления конусной сферы будет влиять множество факторов, включая выбор материала, требования к точности обработки, производственное оборудование и многое другое. Вообще говоря, производственный процесс может включать в себя следующие этапы: 1. Подготовка материала: выберите подходящий высокопрочный износостойкий материал, например легированную сталь. 2. Производство заготовок: изготовьте заготовку конусной сферы с помощью таких методов, как литье и ковка. 3. Черновая обработка. Выполните предварительную обработку заготовки, например токарную и фрезерную обработку, чтобы приблизить ее к окончательной форме и размеру. 4. Термическая обработка: Проведите соответствующую термообработку в соответствии с характеристиками материала, чтобы улучшить твердость, прочность и износостойкость сферы конуса. 5. Тонкая обработка: включает такие процессы, как шлифовка и хонингование для получения точных размеров, форм и качества поверхности. 6. Проверка качества. Проведите строгую проверку качества сферы конуса, например, проверку точности размеров, испытание на твердость, дефектоскопию и т. д., чтобы убедиться, что ее качество соответствует требованиям. 7. Обработка поверхности: При необходимости выполните обработку поверхности, например, обработку для предотвращения ржавчины. Следует отметить, что производственные процессы у разных производителей могут различаться. Конкретный процесс должен быть скорректирован и оптимизирован в соответствии с реальной ситуацией и производственными требованиями. В то же время, чтобы обеспечить нормальную работу и срок службы конусной дробилки, во время использования также требуется регулярное техническое обслуживание и уход.Между концом соединительной трубы, удаленным от уравновешивающей полости, и втулкой соединительного вала имеется буферный зазор. Преимущество этой конструкции заключается в том, что сжимающая сила снаружи корпуса дробящего конуса контролируется через буферную часть. Когда между корпусом дробящего конуса и футеровкой чаши застревает посторонний предмет, электромагнитный клапан управляет потоком гидравлического масла, позволяя буферному стержню и соединительной заглушке перемещаться внутри соединительной трубы, реализуя угловой наклон корпуса дробящего конуса и позволяя постороннему предмету плавно упасть. Таким образом, это предотвращает царапины посторонних предметов на внутренней стенке оборудования, повышает эффективность работы корпуса дробильного конуса и снижает затраты. В то же время датчик давления масла может контролировать давление масла между соседними соединительными трубками. Если давление масла разное, это означает, что наружная часть корпуса дробильного конуса находится под сжатием. Он может вовремя обнаружить сжатие посторонних предметов и предотвратить повреждение оборудования. В реальном производственном процессе на конкретный процесс изготовления конусной сферы будет влиять множество факторов, включая выбор материала, требования к точности обработки, производственное оборудование и многое другое. Вообще говоря, производственный процесс может включать в себя следующие этапы: 1. Подготовка материала: выберите подходящий высокопрочный износостойкий материал, например легированную сталь. 2. Производство заготовок: изготовьте заготовку конусной сферы с помощью таких методов, как литье и ковка. 3. Черновая обработка. Выполните предварительную обработку заготовки, например токарную и фрезерную обработку, чтобы приблизить ее к окончательной форме и размеру. 4. Термическая обработка: Проведите соответствующую термообработку в соответствии с характеристиками материала, чтобы улучшить твердость, прочность и износостойкость сферы конуса. 5. Тонкая обработка: включает такие процессы, как шлифовка и хонингование для получения точных размеров, форм и качества поверхности. 6. Проверка качества. Проведите строгую проверку качества сферы конуса, например, проверку точности размеров, испытание на твердость, дефектоскопию и т. д., чтобы убедиться, что ее качество соответствует требованиям. 7. Обработка поверхности: При необходимости выполните обработку поверхности, например, обработку для предотвращения ржавчины. Следует отметить, что производственные процессы у разных производителей могут различаться. Конкретный процесс должен быть скорректирован и оптимизирован в соответствии с реальной ситуацией и производственными требованиями. В то же время, чтобы обеспечить нормальную работу и срок службы конусной дробилки, во время использования также требуется регулярное техническое обслуживание и уход.Между концом соединительной трубы, удаленным от уравновешивающей полости, и втулкой соединительного вала имеется буферный зазор. Преимущество этой конструкции заключается в том, что сжимающая сила снаружи корпуса дробящего конуса контролируется через буферную часть. Когда между корпусом дробящего конуса и вкладышем чаши застревает посторонний предмет, электромагнитный клапан управляет потоком гидравлического масла, позволяя буферному стержню и соединительной заглушке перемещаться внутри соединительной трубы, реализуя угловой наклон корпуса дробящего конуса и позволяя постороннему предмету плавно упасть. Таким образом, это предотвращает появление посторонних предметов на внутренней стенке оборудования, повышает эффективность работы корпуса дробильного конуса и снижает затраты. В то же время датчик давления масла может контролировать давление масла между соседними соединительными трубками. Если давление масла разное, это означает, что наружная часть корпуса дробильного конуса находится под сжатием. Он может вовремя обнаружить сжатие посторонних предметов и предотвратить повреждение оборудования. В реальном производственном процессе на конкретный процесс изготовления конусной сферы будет влиять множество факторов, включая выбор материала, требования к точности обработки, производственное оборудование и многое другое. Вообще говоря, производственный процесс может включать в себя следующие этапы: 1. Подготовка материала: выберите подходящий высокопрочный износостойкий материал, например легированную сталь. 2. Производство заготовок: изготовьте заготовку конусной сферы с помощью таких методов, как литье и ковка. 3. Черновая обработка. Выполните предварительную обработку заготовки, например токарную и фрезерную обработку, чтобы приблизить ее к окончательной форме и размеру. 4. Термическая обработка: Проведите соответствующую термообработку в соответствии с характеристиками материала, чтобы улучшить твердость, прочность и износостойкость сферы конуса. 5. Тонкая обработка: включает такие процессы, как шлифовка и хонингование для получения точных размеров, форм и качества поверхности. 6. Проверка качества. Проведите строгий контроль качества сферы конуса, например, проверку точности размеров, испытание на твердость, дефектоскопию и т. д., чтобы убедиться, что ее качество соответствует требованиям. 7. Обработка поверхности: При необходимости выполните обработку поверхности, например, обработку для предотвращения ржавчины. Следует отметить, что производственные процессы у разных производителей могут различаться. Конкретный процесс должен быть скорректирован и оптимизирован в соответствии с реальной ситуацией и производственными требованиями. В то же время, чтобы обеспечить нормальную работу и срок службы конусной дробилки, во время использования также требуется регулярное техническое обслуживание и уход.Когда между корпусом дробящего конуса и футеровкой чаши застревает посторонний предмет, электромагнитный клапан управляет потоком гидравлического масла, позволяя буферному стержню и соединительной заглушке перемещаться внутри соединительной трубы, реализуя угловой наклон корпуса дробящего конуса и позволяя постороннему предмету плавно упасть. Таким образом, это предотвращает царапины посторонних предметов на внутренней стенке оборудования, повышает эффективность работы корпуса дробильного конуса и снижает затраты. В то же время датчик давления масла может контролировать давление масла между соседними соединительными трубками. Если давление масла разное, это означает, что наружная часть корпуса дробильного конуса находится под сжатием. Он может вовремя обнаружить сжатие посторонних предметов и предотвратить повреждение оборудования. В реальном производственном процессе на конкретный процесс изготовления конусной сферы будет влиять множество факторов, включая выбор материала, требования к точности обработки, производственное оборудование и многое другое. Вообще говоря, производственный процесс может включать в себя следующие этапы: 1. Подготовка материала: выберите подходящий высокопрочный износостойкий материал, например легированную сталь. 2. Производство заготовок: изготовьте заготовку конусной сферы с помощью таких методов, как литье и ковка. 3. Черновая обработка. Выполните предварительную обработку заготовки, например токарную и фрезерную обработку, чтобы приблизить ее к окончательной форме и размеру. 4. Термическая обработка: Проведите соответствующую термообработку в соответствии с характеристиками материала, чтобы улучшить твердость, прочность и износостойкость сферы конуса. 5. Тонкая обработка: включает такие процессы, как шлифовка и хонингование для получения точных размеров, форм и качества поверхности. 6. Проверка качества. Проведите строгий контроль качества сферы конуса, например, проверку точности размеров, испытание на твердость, дефектоскопию и т. д., чтобы убедиться, что ее качество соответствует требованиям. 7. Обработка поверхности: При необходимости выполните обработку поверхности, например, обработку для предотвращения ржавчины. Следует отметить, что производственные процессы у разных производителей могут различаться. Конкретный процесс должен быть скорректирован и оптимизирован в соответствии с реальной ситуацией и производственными требованиями. В то же время, чтобы обеспечить нормальную работу и срок службы конусной дробилки, во время использования также требуется регулярное техническое обслуживание и уход.Когда между корпусом дробящего конуса и вкладышем чаши застревает посторонний предмет, электромагнитный клапан управляет потоком гидравлического масла, позволяя буферному стержню и соединительной заглушке перемещаться внутри соединительной трубы, реализуя угловой наклон корпуса дробящего конуса и позволяя постороннему предмету плавно упасть. Таким образом, это предотвращает появление посторонних предметов на внутренней стенке оборудования, повышает эффективность работы корпуса дробильного конуса и снижает затраты. В то же время датчик давления масла может контролировать давление масла между соседними соединительными трубками. Если давление масла разное, это означает, что наружная часть корпуса дробильного конуса находится под сжатием. Он может вовремя обнаружить сжатие посторонних предметов и предотвратить повреждение оборудования. В реальном производственном процессе на конкретный процесс изготовления конусной сферы будет влиять множество факторов, включая выбор материала, требования к точности обработки, производственное оборудование и многое другое. Вообще говоря, производственный процесс может включать в себя следующие этапы: 1. Подготовка материала: выберите подходящий высокопрочный износостойкий материал, например легированную сталь. 2. Производство заготовок: изготовьте заготовку конической сферы с помощью таких методов, как литье и ковка. 3. Черновая обработка. Выполните предварительную обработку заготовки, например токарную и фрезерную обработку, чтобы приблизить ее к окончательной форме и размеру. 4. Термическая обработка: Проведите соответствующую термообработку в соответствии с характеристиками материала, чтобы улучшить твердость, прочность и износостойкость сферы конуса. 5. Тонкая обработка: включает такие процессы, как шлифовка и хонингование для получения точных размеров, форм и качества поверхности. 6. Проверка качества. Проведите строгую проверку качества сферы конуса, например, проверку точности размеров, испытание на твердость, дефектоскопию и т. д., чтобы убедиться, что ее качество соответствует требованиям. 7. Обработка поверхности: При необходимости выполните обработку поверхности, например, обработку для предотвращения ржавчины. Следует отметить, что производственные процессы у разных производителей могут различаться. Конкретный процесс должен быть скорректирован и оптимизирован в соответствии с реальной ситуацией и производственными требованиями. В то же время, чтобы обеспечить нормальную работу и срок службы конусной дробилки, во время использования также требуется регулярное техническое обслуживание и уход.это означает, что внешняя часть корпуса дробящего конуса находится под сжатием. Он может вовремя обнаружить сжатие посторонних предметов и предотвратить повреждение оборудования. В реальном процессе производства конкретный процесс изготовления конусной сферы будет зависеть от множества факторов, включая выбор материала, требования к точности обработки, производственное оборудование и многое другое. В общем, процесс производства может включать следующие этапы: 1. Подготовка материала: выберите подходящий высокопрочный износостойкий материал, такой как легированная сталь. 2. Изготовление заготовки: изготовьте заготовку конусной сферы такими методами, как литье и ковка. 3. Черновая обработка: выполните предварительную механическую обработку заготовки, такую как точение и фрезерование, чтобы приблизить ее к окончательной форме и размеру. 4. Термическая обработка: проведите соответствующую термическую обработку в соответствии с характеристиками материала, чтобы улучшить твердость, прочность и износостойкость конусной сферы. 5. Тонкая обработка: включает такие процессы, как шлифование и хонингование, для получения точных размеров, форм и отделки поверхности. 6. Проверка качества: Проведите строгую проверку качества конусной сферы, такую как проверка точности размеров, испытание на твердость, обнаружение дефектов и т. д., чтобы убедиться, что ее качество соответствует требованиям. 7. Обработка поверхности: При необходимости выполните обработку поверхности, такую как обработка против ржавчины. Следует отметить, что производственные процессы разных производителей могут различаться. Конкретный процесс должен быть скорректирован и оптимизирован в соответствии с фактической ситуацией и производственными требованиями. В то же время, чтобы обеспечить нормальную работу и срок службы конусной дробилки, во время использования также требуется регулярное техническое обслуживание и ремонт.это означает, что внешняя часть тела дробящего конуса находится под сжатием. Он может вовремя обнаружить сжатие посторонних предметов и предотвратить повреждение оборудования. В реальном производственном процессе на конкретный процесс изготовления конусной сферы будет влиять множество факторов, включая выбор материала, требования к точности обработки, производственное оборудование и многое другое. Вообще говоря, производственный процесс может включать в себя следующие этапы: 1. Подготовка материала: выберите подходящий высокопрочный износостойкий материал, например легированную сталь. 2. Производство заготовок: изготовьте заготовку конической сферы с помощью таких методов, как литье и ковка. 3. Черновая обработка. Выполните предварительную обработку заготовки, например токарную и фрезерную обработку, чтобы приблизить ее к окончательной форме и размеру. 4. Термическая обработка: Проведите соответствующую термообработку в соответствии с характеристиками материала, чтобы улучшить твердость, прочность и износостойкость сферы конуса. 5. Тонкая обработка: включает такие процессы, как шлифовка и хонингование для получения точных размеров, форм и качества поверхности. 6. Проверка качества. Проведите строгую проверку качества сферы конуса, например, проверку точности размеров, испытание на твердость, дефектоскопию и т. д., чтобы убедиться, что ее качество соответствует требованиям. 7. Обработка поверхности: При необходимости выполните обработку поверхности, например, обработку для предотвращения ржавчины. Следует отметить, что производственные процессы у разных производителей могут различаться. Конкретный процесс должен быть скорректирован и оптимизирован в соответствии с реальной ситуацией и производственными требованиями. В то же время, чтобы обеспечить нормальную работу и срок службы конусной дробилки, во время использования также требуется регулярное техническое обслуживание и уход.испытание на твердость, дефектоскопию и т. д., чтобы убедиться в соответствии его качества предъявляемым требованиям. 7. Обработка поверхности: При необходимости выполните обработку поверхности, например, обработку для предотвращения ржавчины. Следует отметить, что производственные процессы у разных производителей могут различаться. Конкретный процесс должен быть скорректирован и оптимизирован в соответствии с реальной ситуацией и производственными требованиями. В то же время, чтобы обеспечить нормальную работу и срок службы конусной дробилки, во время использования также требуется регулярное техническое обслуживание и уход.испытание на твердость, дефектоскопию и т. д., чтобы убедиться в соответствии его качества предъявляемым требованиям. 7. Обработка поверхности: при необходимости выполните обработку поверхности, например, обработку для предотвращения ржавчины. Следует отметить, что производственные процессы у разных производителей могут различаться. Конкретный процесс должен быть скорректирован и оптимизирован в соответствии с реальной ситуацией и производственными требованиями. В то же время, чтобы обеспечить нормальную работу и срок службы конусной дробилки, во время использования также требуется регулярное техническое обслуживание и уход.